一、概 述

渦輪流量(liàng)計(以下簡稱TUF)是葉輪式流量(liàng)(流速(sù))計的主要品種,葉輪式流量計還有風速計、水表等。TUF由傳感器(qì)和轉換顯示儀組(zǔ)成,傳感(gǎn)器采用多葉片的轉子感受流體的平均流速,從而推導出流量或總(zǒng)量。轉子的轉整(或轉數) 可用機械、磁感應、光(guāng)電方式檢出並由讀出裝置進行顯示和傳送記錄,在(zài)石油、化(huà)工、科研、國防、計量各部門中獲得廣泛應用。

二、產品特點

1.高準確度,一般可達±1%R、±0.5%R,高精度型可達±0.2%R;

2.重複性好,短期重複性可達0.05%~0.2%,正是由於(yú)具有良好的重複性,如經常校準或(huò)在線校準可得到******的準確度,在貿易結算中是優先選用的流量計;

3.就地顯示,瞬時流量和累積(jī)流量

4.輸出脈衝頻率信號,4-20mA,485通(tōng)訊

5.可(kě)獲得(dé)很高的頻率信(xìn)號,信號分辨力強;

6.範圍度(dù)寬,中大(dà)口徑可達1:20,xiao-口徑為1:10;

7.結構緊(jǐn)湊輕巧(qiǎo),安裝維護方便,流通能力(lì)大;

8.適用高壓測量,儀表表體上不必開孔,易製成高壓型儀表;

9.專用型傳感器類型多,可根據用戶特殊需要設計為各類專用型傳(chuán)感器,例(lì)如低溫型、雙向型、井下型、混砂專用型等;

10.可製成插入型,適用於大口(kǒu)徑測量,壓力損失小,價格低,可不斷流取出,安裝維護方便;

三、技術規格

測量介質 | 無雜質、無強烈腐蝕性、低粘度液體 |

儀表口徑 | DN4~DN200 |

精度等級 | ±1%、±0.5% |

量程比 | 1:10;1:15;1:20 |

儀表材質 | 304不鏽鋼、316L不鏽(xiù)鋼等 |

被測介質溫度(℃) | -20~+110℃ |

環境條件 | 溫(wēn)度(dù)-10~+55℃,相對濕度5%~90%,大氣(qì)壓力86~106KPa |

輸出信號 | 脈衝頻率(lǜ)信號 |

兩線(xiàn)製4-20mA電流信號(hào) | |

485通訊 | |

供電電源 | 24VDC、3.6V鋰電池 |

傳輸距離 | ≤1000m |

信(xìn)號線接口 | 基本型:赫斯曼接頭,防爆(bào)型:內螺紋M20*1.5 |

防(fáng)爆等級 | 基(jī)本型:非防爆(bào)產品,防爆型:ExdIICT6 Gb |

防護等級(jí) | IP65 |

口徑流量對照表

儀表口(kǒu)徑 (mm) | 正常流量範圍 (m³/h) | 擴展流(liú)量範圍(wéi) (m³/h) | 儀表口徑 (mm) | 正常流量(liàng)範圍 (m³/h) | 擴展流量範圍 (m³/h) |

DN4 | 0.04~0.25 | 0.04~0.4 | DN50 | 4~40 | 2~40 |

DN6 | 0.1~0.6 | 0.06~0.6 | DN65 | 7~70 | 4~70 |

DN10 | 0.2~1.2 | 0.15~1.5 | DN80 | 10~100 | 5~100 |

DN15 | 0.6~6 | 0.4~8 | DN100 | 20~200 | 10~200 |

DN20 | 0.8~8 | 0.45~9 | DN125 | 25~250 | 13~250 |

DN25 | 1~10 | 0.5~10 | DN150 | 30~300 | 15~300 |

DN32 | 1.5~15 | 0.8~15 | DN200 | 80~800 | 40~800 |

DN40 | 2~20 | 1~20 |

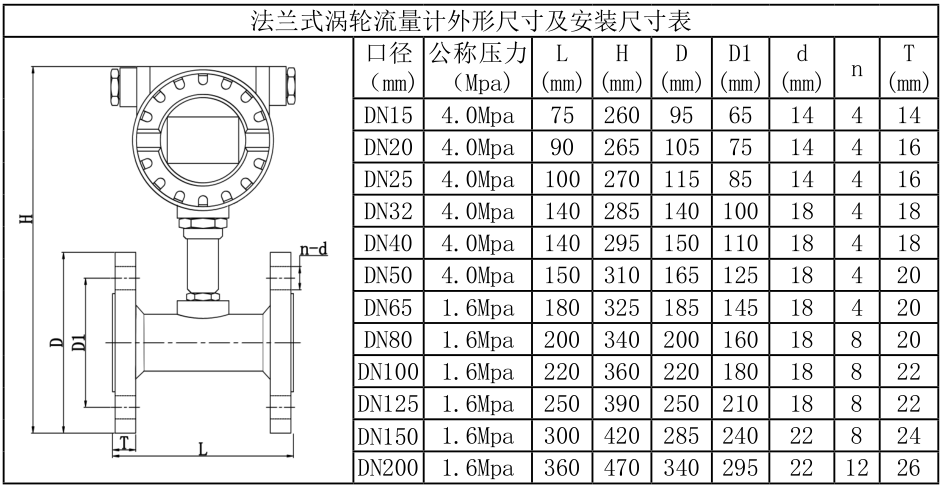

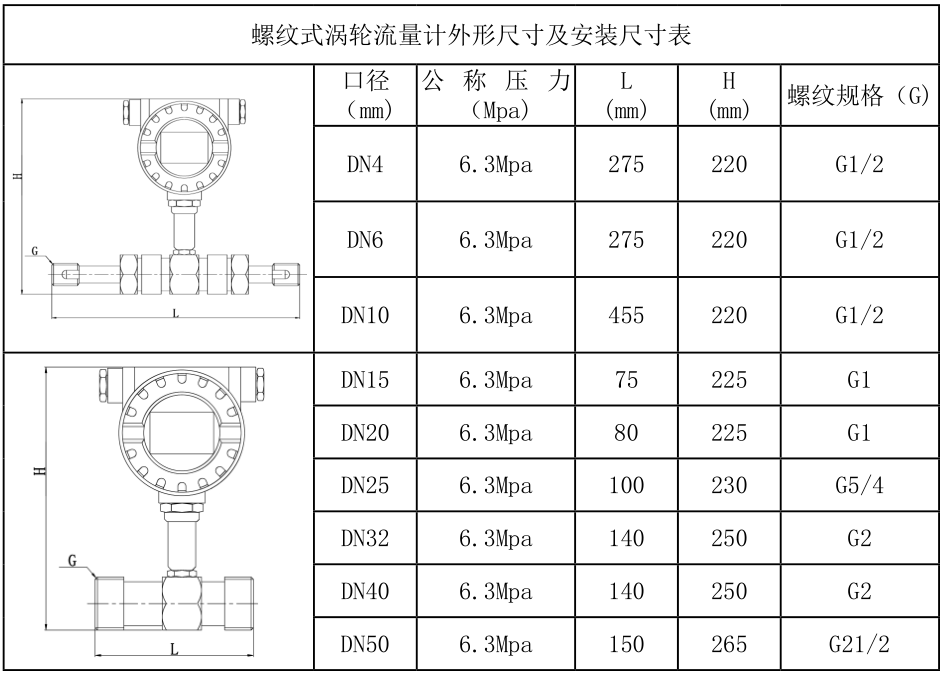

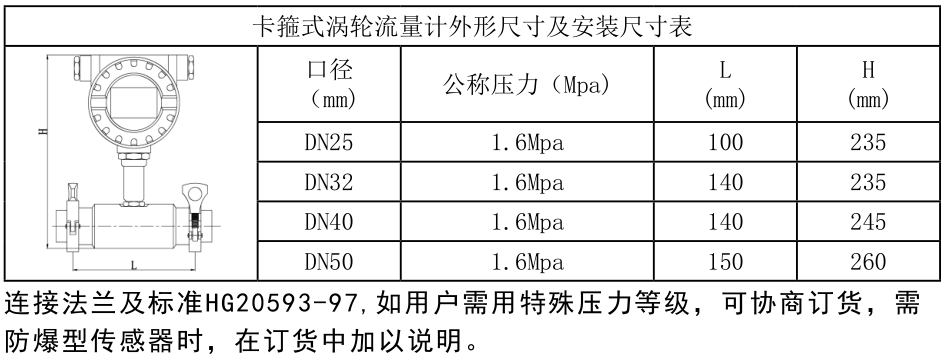

四、外形尺寸

五、選型

型號 | 通徑(jìng) | ||||

EB-LWGY-XXX | DN4-200 | ||||

代號 | 安裝方式 | ||||

A1 A2 A3 | 法蘭式 螺紋式 卡箍式 | ||||

代號 | 被測介質 | ||||

B1 B2 | 液體 氣(qì)體 | ||||

代號 | 儀表材質 | ||||

C1 C2 C3 | 304 316 其他 | ||||

代號 | 精度等級 | ||||

E1 E2 | 0.5級 1級 | ||||

代號 | 信號輸出 | ||||

F1 F2 F3 | 4-20Ma(兩線製) 脈(mò)衝頻率 RS485通訊 | ||||

代號 | 溫壓補償 | ||||

N Y | 無溫(wēn)壓補償 有溫壓補償 | ||||

代號 | 溫度 | ||||

T1 T2 | 常溫型 高(gāo)溫(wēn)型 | ||||

代號 | 供電電源(yuán) | ||||

D1 D2 | 3.6V鋰電池供電 DC24V電源供電 | ||||

代號 | 防護等(děng)級 | ||||

U1 U3 | IP65無防爆 IP65有防爆(bào) | ||||

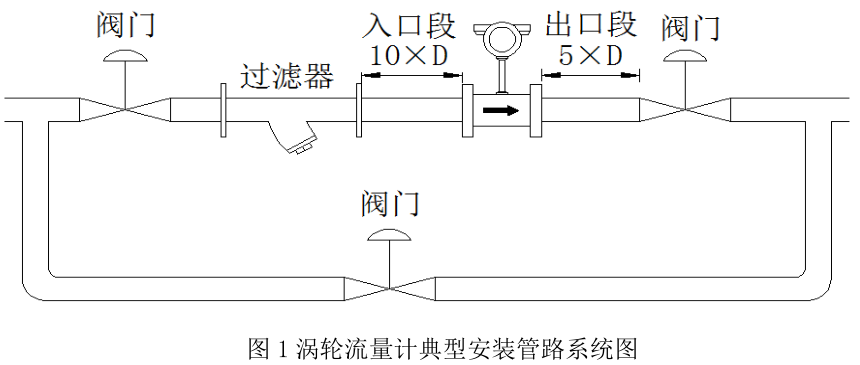

六、安裝示意圖

渦輪流量計典型安裝管路係統圖(見圖1)

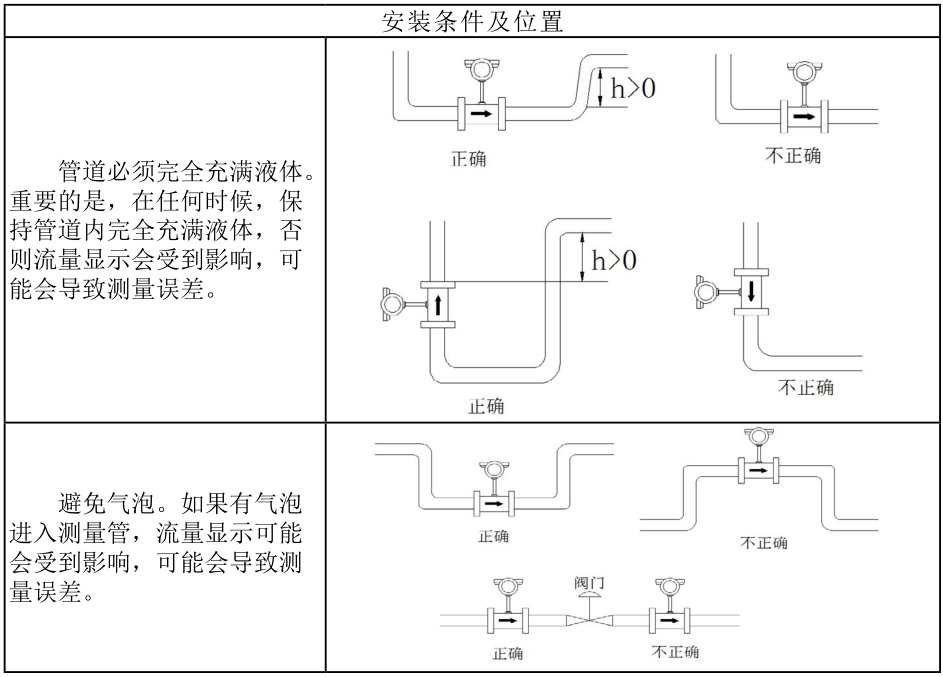

七、管道(dào)安裝注意事項

1 傳感器應安裝在便於(yú)維修,管道無振動、無強電磁幹擾與熱輻射影響的場所。

2 水平安裝(zhuāng)傳感器要求管道不應有目測(cè)可察覺的(de)傾斜(一(yī)般在 5°以內),垂直安裝傳(chuán)感(gǎn)器管道垂直度偏差亦應小於 5°。在不能停流的場所,應(yīng)裝旁通管和可靠的(de)截止閥(見 圖(tú) 1),測量時要確(què)保旁通管無泄(xiè)漏。

3 在新鋪設管道裝傳感器的位置先接入一段短管代替傳感器,待“掃線”工作(zuò)完畢,確認管道內清掃幹(gàn)淨後,再正式接(jiē)入傳感器。

4 若流體(tǐ)含雜質,則應在傳感器上遊側裝過(guò)濾器,管道內應定期清理排放沉澱雜質;若被測液體含有氣體,則應在傳感器上遊側裝消氣(qì)器。過濾器和消氣器的排汙口和消氣口要通向安全的場所。

5 若傳感(gǎn)器安裝位置(zhì)位於管線的低點,為防止流體中雜質(zhì)沉澱滯留,應在其後的管線裝排放閥,定期排(pái)放沉澱雜質。

6 傳感器安裝在室外時(shí),應(yīng)有避免直射陽光和防止雨(yǔ)淋的措(cuò)施。

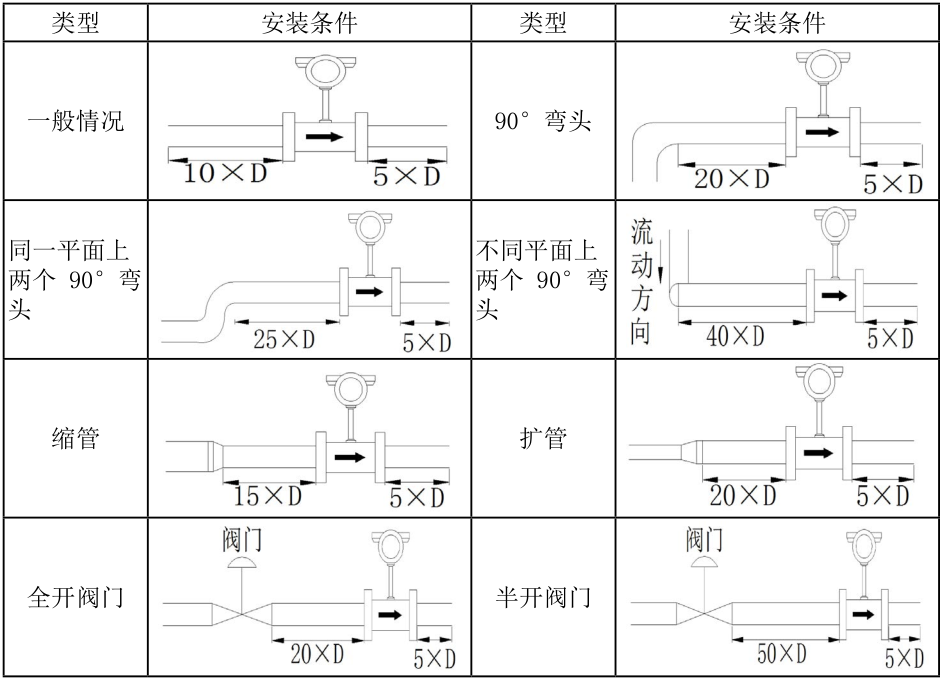

安(ān)裝直管段的要求:直管段長度渦輪流量計對管道內(nèi)流(liú)速分布畸變及旋轉流是敏感(gǎn)的,進入傳感器應為充分發展湍流,因此要根據傳感器上(shàng)遊側阻流(liú)件類型配備必要的直管段或或整(zhěng)流器,要求入口段和出口段直管段長度。

若上遊側阻流件情況不明確,一般推薦上遊直管段長度不小於20D,下遊直管段長度不小於5D,如安裝空間不能滿足上述要求,可在阻流件與(yǔ)傳(chuán)感器之間安 裝流調整器。傳感器安裝在室外時,應有避直射陽光和防雨(yǔ)淋的措施。

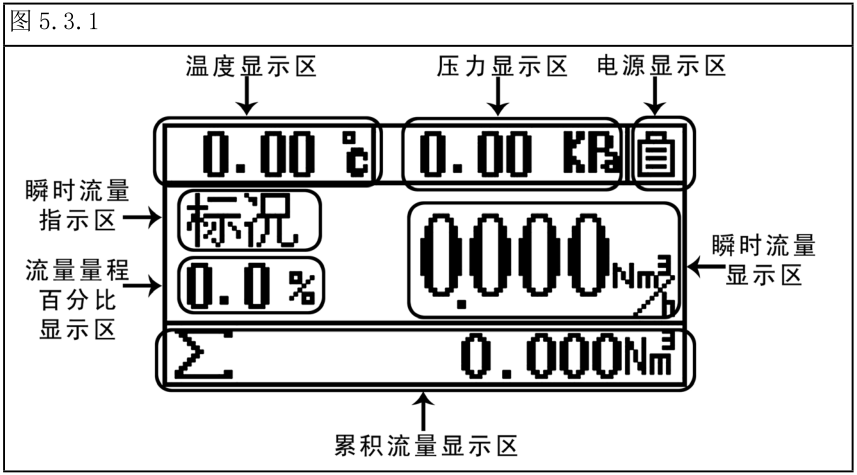

功(gōng)能:

1)0.8~3KHz等精度測頻;

2)4-20mA輸出;

3)上(shàng)下限報警輸出,其監控的參數、高低報警和電平輸出方式(shì)可根據需要設 置;

4)三路12位AD輸入(rù)(溫度、壓力、電池(chí)電壓(yā));

5)0~1000Hz頻率輸出;

6)累積流量可記錄。

7)整機平均功耗450μA。

八、接線圖(詳(xiáng)見使用(yòng)說明書(shū))

九、使用注意事項

1.現場安裝、維護須***遵守“有爆炸性氣體時勿開蓋”的警告語,並在開蓋前關(guān)掉外(wài)電源。

2.管道安裝完畢進行(háng)密封性試壓時,應注意(yì)流量(liàng)計壓力傳感器所能承受的***高壓力,以免損壞壓力傳感器。

3.投(tóu)入運行時,應(yīng)緩慢開啟流量(liàng)計(jì)上、下遊閥(fá)門,以免瞬間氣流過急而損壞儀(yí)表和管路。

4.當流量計需要有信號遠傳時,應嚴格按三、4“電氣性能指標”要求接入外電源24VDC,嚴禁在信號輸入口直接接入220VAC或380VAC電源(yuán)。

5.用戶不得自行更(gèng)改防爆係統的接線(xiàn)方式和任意擰動各個輸出引線接(jiē)頭;

6.流量計運行時,不允許打開(kāi)前蓋改動儀表參數,否則影響流量計(jì)的正常工作;

7.不得隨意鬆開流量計固定部分。

8.產品在室外使用時,建議加配防水罩。

9.投入動行的(de)啟閉順序

未裝旁路管的流量(liàng)傳感器(qì),先以(yǐ)中等開度開啟流量(liàng)傳感器上遊閥,然後緩慢開啟下遊閥。以較小流量運行一(yī)段時間(jiān)(如 10 分鍾(zhōng)),然後全(quán)開上遊閥,再開(kāi)大下遊閥開度,調節到所需正常流量。裝有旁路管的流(liú)量傳(chuán)感器,先全開旁路(lù)管(guǎn)閥,以中等(děng)開度開啟上(shàng)遊(yóu)閥,緩慢開啟下遊閥,關小旁路閥開度,使儀表(biǎo)以較小流量(liàng)運行一段時間。然後全開上遊閥,全關旁路閥(要保證無泄漏),***後(hòu)調節下遊開度到所需的流量(liàng)。

10.低溫和高溫流體的啟(qǐ)用(yòng)

低溫流(liú)體管道在通流前排淨管(guǎn)道中的水分,通流時先以很小流量運行15分鍾,再漸漸升高至正常流量。停流時也要緩慢進行,使管道溫度和環境(jìng)溫度逐漸接近。高溫流體運行與此相類似。

11. 啟閉(bì)閥應盡可能(néng)平緩,如采用自動控製啟閉(bì),***好用“兩段開啟,兩段關閉”方式, 防止流體突然衝擊葉輪甚至發生水錘現象損壞(huài)葉輪。

12. 檢查流(liú)量(liàng)傳(chuán)感器下遊壓力。當管道壓力不高,在投入(rù)運行初期觀察***大流量下傳感器下遊(yóu)壓(yā)力(lì)是否大(dà)於公式 5 計算的 Pmin,否則應(yīng)采取措施以防止(zhǐ)產生氣穴。流量傳(chuán)感器的儀表係數是經過標準裝置校驗後,供給用戶校驗單上寫(xiě)明的,謹防丟失。傳感器長期使用因軸(zhóu)承磨損等原因,儀表係數會發生(shēng)變化,應(yīng)定期進行離線或(huò)在線(xiàn)校驗。若流量超出允許範圍,應更換傳感器。

13. 有些測量(liàng)對象,如輸送(sòng)成器油管線(xiàn)更換油品或(huò)停用時,需定期進行掃(sǎo)線清管工作。掃線清管所用流體的流向、流量、壓力和溫度等均應符合渦輪流量計的,否(fǒu)則會引起準確度降低甚至損壞。

14.為保證流(liú)量計長期正常工作(zuò),要加強儀表的運行檢查,一旦發(fā)現異常及時采取措施排除。監測葉輪旋轉(zhuǎn)情(qíng)況,如聽到異常聲音,用示波器監測檢測線(xiàn)圈輸出(chū)波形(xíng),如有(yǒu)異(yì)常波形,應及時卸下檢查傳感器內部零件。如懷疑(yí)有不正常現象應(yīng)及時檢查。保持過濾器暢通,過濾器(qì)可從出入口壓力計的壓(yā)差來判斷是否堵塞。要定期排放消氣器中從液體逸出的(de)氣體等等。

十、常見故障及處(chù)理方法(fǎ)

故障(zhàng)現象 | 可(kě)能原因 | 消除方法(fǎ) |

流體正常流動時無顯示,總量計數器字數不增加 | 1)檢查電(diàn)源線、保險絲、功能選擇開(kāi)關和信號(hào)線有無斷(duàn)路或接觸不良 2)檢查顯示儀內部印刷版,接觸(chù)件等有無接觸不良 3)檢查檢測線圈 4)檢查傳感器內部故障,上述1)~3)項檢查均確認(rèn)正常或已排除故障,但扔存在故障(zhàng)現象,說明(míng)故障(zhàng)在傳感器流通通道內部,可檢查(chá)葉輪是否碰傳感器內壁,有無異物卡住,軸或軸承有無雜物卡住或斷裂現象 | 1)用歐姆表排查故障點 2)印刷版故障檢查可采用替換“備用(yòng)版”法,換下故障(zhàng)版再作仔細檢查 3)做好檢測線圈在(zài)傳感器表體上位置標記,旋下檢測頭,用鐵片在檢測頭下快速移動,若(ruò)計數器字數不增加,則應檢查圈有無斷線和焊(hàn)點脫焊 4)去除異物,並清洗或更換損零件,複(fù)原後氣吹或手撥動葉輪,應無摩擦聲,更換軸承等零件後應重新校驗,求得新的儀表係數 |

流(liú)體不流動,流量顯示不為零,或(huò)顯示值不穩 | 1)傳輸線屏蔽接地不良,外界幹擾信號混入顯示儀輸入端(duān) 2)管道振動,葉輪隨之抖動,產生誤信號 3)截止閥關閉不嚴泄露所致,實際上儀表顯示(shì)泄(xiè)露(lù) 4)顯示儀內部線路板之間或電子元件變質損壞產生的幹擾 | 1)檢查屏蔽層,顯示(shì)儀(yí)端子是否良好接地 2)加固管線,或在傳感器前後加裝支架防止振動 3)檢修或更換閥(fá) 4)采(cǎi)取“短路法”或逐項逐個(gè)檢(jiǎn)查,判斷幹(gàn)擾源,查出故障點 |

顯示(shì)儀示值與經驗評估值差(chà)異顯著 | 1)傳感器流通通道內部故障如受流體腐蝕,磨損,雜物阻礙使葉輪旋轉失常,儀表(biǎo)係數變化葉片受腐蝕或衝擊,頂端變形,影響正常切割磁力線,檢測線圈輸出信號失常,儀表係數這化;流體溫度過高或過低,軸與軸承膨脹或收縮,間(jiān)隙變化過大導致葉輪旋轉失常,儀表係數變(biàn)化 2)傳感器背壓不足(zú),出現(xiàn)氣穴,影響葉輪旋(xuán)轉 3)管道流動方麵的原因,如未裝止回閥(fá)出現逆向流動,旁通閥未關嚴,有泄漏傳感器上遊出現較大流速分布畸變(如因上遊閥未全開引起(qǐ)的)或出現(xiàn)脈運液體受溫度引起的粘度變(biàn)化較大等 4)顯示儀(yí)內部故障 5)監測器中永磁材料元件時效失磁,磁性減弱到一定程(chéng)度(dù)也會影響測量值(zhí) 6)傳感器流過的實際流量已超出該傳感器規定的流量範圍(wéi) | 1)~4)查出(chū)故障(zhàng)原因,針對具體原因尋找對策 5)更(gèng)換元件 6)更(gèng)換合適的傳感器 |

未作減小流量操作,但(dàn)流量顯示卻(què)逐漸(jiàn)下降 | 按下列順序(xù)檢查: 1)過濾器是否堵塞,若過濾器壓差增大,說明雜物已堵(dǔ)塞 2)流量傳感器(qì)管段上的閥門出現閥芯(xīn)鬆動,閥門開度自動減少 3)傳感器葉(yè)輪受雜物阻礙或軸承間隙進入異物,阻力增加而速度減慢(màn) | 1)清除(chú)過濾器 2)從(cóng)閥門手輪是否調節有效判斷,確認後再修理或更換 3)卸下傳(chuán)感器清(qīng)除(chú),必要時重新校驗 |